2024/10/25

放電加工とは?原理とメリットを徹底解説!精密加工技術の全貌を知ろう

放電加工は、航空宇宙産業や医療機器など、精密で高精度な加工を求められる分野で幅広く活用されています。

金属を加工するための主要な技術として多くの場面で使用されています。

似ている技術として電解加工がありますが、放電加工とは大きな違いがあり、それぞれの強みや適用範囲も異なります。

本記事では、放電加工の原理やメリット、さらに電解加工との違いについて詳しく解説し、それぞれの技術の使い分け方についても考察していきます。

最適な加工技術を選択するために、放電加工と電解加工の両方を深く理解していきましょう。

目次

放電加工とは?

放電加工の原理

放電加工のメリット・デメリットと活用例

- 放電加工のメリット

- 放電加工のデメリット

放電加工の種類

- ワイヤー放電加工:精密で複雑な形状を加工可能

- 形彫り放電加工:立体的な加工に強みを持つ技術

- 細穴放電加工:微細な穴を加工するための技術

放電加工と電解加工の違いを理解しよう

- 電解加工とは?

- 基本原理との違い

- 放電加工と電解加工の使い分け

- 放電加工とは?原理とメリットをまとめて理解しよう

放電加工とは?

放電加工とは、電気エネルギーを利用して金属を加工する技術であり、精密かつ難削材にも対応可能な方法として知られています。

従来の機械的な切削加工では対応しきれない硬度の高い金属や、非常に複雑な形状の加工を行うことができる点で、製造現場に革命をもたらしました。

その仕組みは、電極とワークピース(加工対象物)の間で電気放電を発生させることで、局所的に高温を発生させ、金属を溶かしたり蒸発させたりするものです。この電気的なエネルギーを利用するため、放電加工は通常の切削工具では対応できない硬度の高い材料や、特殊な形状を持つ部品にも優れた加工性能を発揮します。

また、放電加工は接触することなく非接触で加工が行われるため、工具の摩耗やワークピースへの物理的なダメージが少ない点も大きな特徴です。そのため、精密な加工が求められる部品や、素材の硬度や形状が複雑な場合においても、非常に優れた仕上がりを実現します。

こうした特性から、放電加工は航空宇宙、医療機器、精密機器製造など、多様な産業で幅広く採用されており、現代の製造業において欠かせない技術の一つとなっています。

放電加工の原理

放電加工の基本原理は、電極とワークピースの間に高電圧をかけることで、電気放電を発生させ、その放電による熱エネルギーで金属を加工するというものです。

具体的には、電極とワークピースの間に極めて短時間で大電流が流れ、局所的に発生する高温によって金属表面を溶解または蒸発させます。これにより、材料を少しずつ削り取ることが可能となります。

特筆すべきは、加工の過程において電極自体はほとんど消耗しない点です。

電極の役割はあくまでも放電を誘発するものであり、その熱エネルギーによって加工が進行するため、加工対象となるワークピースだけが削られる仕組みとなっています。この非接触での加工プロセスにより、従来の切削加工では発生しがちな工具摩耗や材料へのダメージを最小限に抑えることができます。

放電加工は、特に硬度が高く、切削が難しい金属材料にも対応できるため、工具鋼やタングステン、チタン合金など、一般的な加工方法では困難とされる素材にも優れた効果を発揮します。また、細かい形状や精度が求められる部品加工にも強く、非常に精密な仕上がりが可能です。このように、放電加工は高精度な加工が求められる部品製造において、重要な技術の一つとなっています。

放電加工のメリット・デメリットと活用例

放電加工のメリット

放電加工の最大のメリットは、その高い精度と、硬度の高い材料にも対応できる点にあります。一般的な切削加工では、硬い金属を加工するときに工具がすぐに摩耗し、加工精度が低下することが課題となります。

しかし、放電加工は工具とワークピースが直接接触しないため、工具摩耗を気にせずに高精度な加工が可能です。また、電極自体もほとんど消耗しないため、長期間にわたって安定した加工が行えます。

さらに、放電加工は複雑な形状や微細な加工にも対応可能な点が特徴的です。

たとえば、航空宇宙産業では、航空機エンジンの部品など、極めて精密で耐久性が求められる部品の加工に利用されています。医療機器分野でも、インプラントなど人体に装着する複雑な部品の精密な製造が可能で、精度が必要なシーンでその強みが活かされています。特に、工具鋼やタングステン、チタン合金といった難削材にも優れた加工性能を発揮します。

放電加工のデメリット

一方で、放電加工にはデメリットも存在します。

まず、加工速度が遅い点が挙げられます。

放電加工は、一度に大量の材料を削るのではなく、非常に少量ずつ材料を削り取るため、他の加工方法に比べると生産効率が低くなる傾向があります。

また、放電加工には専用の電極が必要となり、その設計や製造には追加のコストがかかる場合があります。さらに、放電加工は電気エネルギーを用いるため、加工時には冷却液や絶縁材の使用が不可欠で、これも加工コストを押し上げる要因となります。

放電加工の活用例

放電加工の活用例としては、航空宇宙産業、医療機器、精密機器の製造に加えて、自動車産業や電子部品の製造でも利用されています。

自動車部品の金型や、スマートフォンやコンピュータの小型電子部品など、精度が求められる場面で放電加工が役立っています。また、非常に薄い金属板や脆く壊れやすい素材でも、非接触加工によって精密な加工が可能です。

総じて、放電加工はその高精度と難削材への対応力から、特殊な部品の製造において不可欠な技術ですが、加工スピードやコスト面ではデメリットもあり、使用シーンに応じた適切な選択が必要です。

放電加工の種類

ワイヤー放電加工:精密で複雑な形状を加工可能

ワイヤー放電加工は、金属を精密に切断するための加工技術で、ワイヤー状の電極を使用して行います。

この技術の最大の特徴は、非接触で高精度な加工が可能な点です。切削やドリルといった従来の工具では対応できないような、極めて微細で複雑な形状をもつ部品を切断することができます。

特に航空宇宙産業や医療機器の製造においては、部品の正確さが求められるため、ワイヤー放電加工が活躍します。

この技術の仕組みは、細いワイヤーを電極として使用し、ワークピースとの間に放電を発生させることで、金属を溶かして切断するものです。ワイヤーはワークピースと接触せずに加工が進行するため、摩擦や圧力による変形が生じることなく、極めて精密な加工が実現します。

さらに、ワイヤー自体が消耗しにくいという特徴もあり、安定した加工が長時間にわたり可能です。

例えば、工具や金型の製造において、細かい曲線や複雑な輪郭の切断が求められる場面で、ワイヤー放電加工はその威力を発揮します。

非常に高精度な寸法管理が必要な航空機の部品や、医療分野で使用される人工関節やステントなど、ミリ単位以下の精度が必要な場合にも、この加工技術は欠かせません。

このように、ワイヤー放電加工は従来の加工技術では実現できなかった複雑な形状の加工において、非常に有効です。

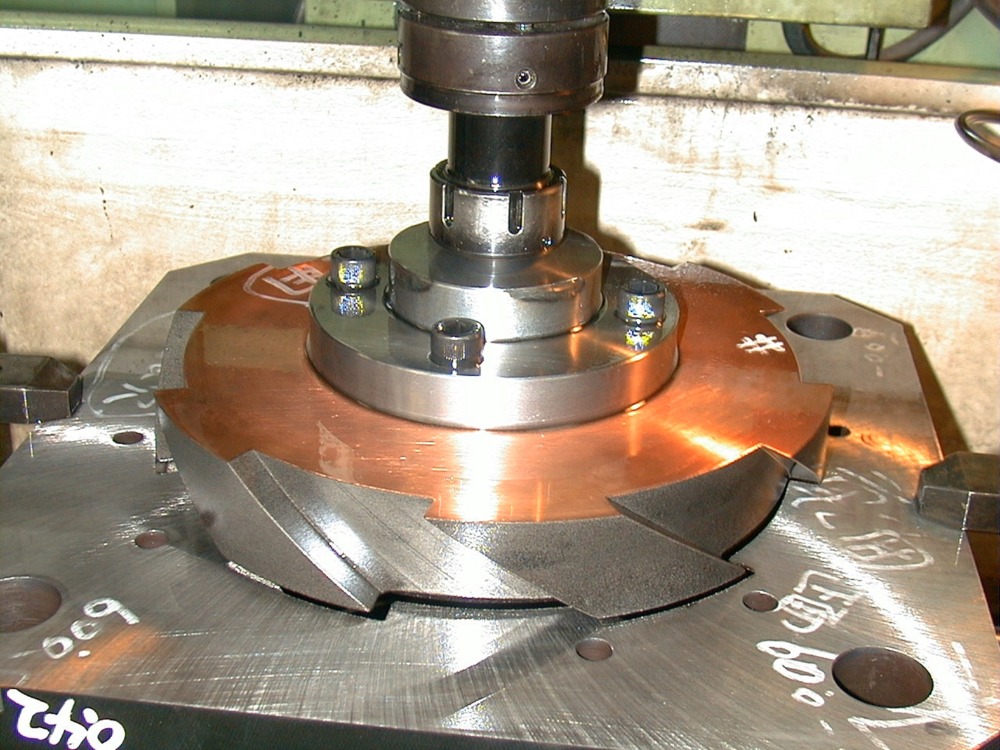

形彫り放電加工:立体的な加工に強みを持つ技術

形彫り放電加工は、電極の形状をそのままワークピースに転写する技術で、立体的で複雑な形状を持つ部品の製造に特化しています。

この技術は、特に金型製造において非常に重要な役割を果たしており、従来の切削加工では対応できない複雑な形状や凹凸のある部品を高精度で加工することが可能です。

金属を直接切削するのではなく、電極の形状を利用して金属を削り取るため、デザイン通りの形状を正確に再現することができます。

形彫り放電加工の原理は、電極をワークピースに近づけ、間に放電を発生させることで、局所的に金属を溶かして加工するというものです。

電極の形状がそのままワークピースに転写されるため、三次元的な立体形状を正確に加工できる点が特徴です。また、硬度の高い材料や、従来の切削工具では加工が難しい複雑な形状にも対応できるため、非常に幅広い応用が可能です。

主に金型製作に利用される形彫り放電加工は、射出成形や鋳造などの型を製作する際に不可欠な技術です。特に、複雑な凹凸や微細なパターンを再現する際に、この技術が有効です。精密な立体形状を持つ部品が求められる自動車産業や電子機器製造分野でも、形彫り放電加工は不可欠な技術として認識されています。

この技術を駆使することで、複雑な形状を持つ製品の生産効率が飛躍的に向上するため、製造業全体に大きなメリットをもたらしています。

細穴放電加工:微細な穴を加工するための技術

細穴放電加工は、その名の通り、非常に小さな穴を精密に加工する技術です。

この技術は、直径0.1mm以下の極小の穴を加工することができ、従来の切削加工では難しい微細な穴あけを実現します。航空宇宙産業や医療分野では、このような極小の穴を必要とするケースが多く、細穴放電加工の需要が特に高まっています。

細穴放電加工のプロセスは、非常に高精度な制御を必要とします。

電極をワークピースに近づけ、電気放電を利用して金属を局所的に溶かして穴を開けるため、加工対象物に対して直接的な機械的負荷がかかることなく、精密な穴あけが可能です。この技術により、直径が極めて小さく、深さも精密にコントロールされた穴を加工することができるため、エンジン部品や医療用デバイスなどの重要なコンポーネントの製造において大きな効果を発揮します。

特に、ジェットエンジンの燃料噴射口や、人工心臓に使用されるバルブなど、非常に高い精度が求められる部品には、細穴放電加工が採用されることが多いです。

また、電極の形状を変更することで、異なるサイズや形状の穴を加工できる柔軟性も、この技術の強みです。

このように、細穴放電加工は、精密さと柔軟性を兼ね備えた高度な加工技術であり、現代の精密製造において重要な役割を担っています。

放電加工と電解加工の違いを理解しよう

電解加工とは?

電解加工は、放電加工とは異なり、電気エネルギーだけでなく化学反応も利用して金属を加工する技術です。

この方法は、電解液と呼ばれる特殊な液体を使用し、電極とワークピースの間に電圧をかけることで、化学反応を引き起こします。

電気が流れることで金属表面が溶解し、これを制御しながら必要な形状に加工します。

従来の機械的な加工方法とは異なり、金属を溶かすというプロセスによって加工するため、複雑な形状をもつ部品や、表面が非常に滑らかな仕上がりを求められる部品にも適しています。

電解加工の最大の特徴は、加工中に電極がワークピースに直接接触しないという点です。

これにより、電極自体の摩耗が極めて少なく、長時間にわたって安定した加工を行うことができます。この非接触加工技術により、工具の摩耗による形状誤差や、ワークピースへの不必要な力がかかることなく、金属を効率的に加工することが可能です。

特に、電解加工は大量生産に適しており、同一の形状を繰り返し加工する場合においては、その高い効率性が大きなメリットとなります。

基本原理との違い

放電加工と電解加工の大きな違いは、その基本原理にあります。放電加工は、電極とワークピースの間に電気放電を発生させ、その高温により金属を局所的に溶解・蒸発させる方法です。

一方、電解加工では、化学反応を介して金属が溶解します。この違いにより、放電加工は硬度が高く、複雑な形状を持つ金属の加工に向いていますが、電解加工はより滑らかな仕上がりや、大量生産に適した方法と言えます。

また、電解加工では、放電加工に比べて電極の消耗が少なく、摩耗による形状の変化を防ぐことができる点が大きな利点です。

しかし、極めて高い精度が要求される場合や、微細な加工には放電加工の方が適しているケースも多く、両者を適切に使い分けることが重要です。

放電加工と電解加工の使い分け

放電加工と電解加工は、それぞれ異なる特徴を持っており、用途や目的によって使い分けることが重要です。

放電加工は、特に硬い材料や微細な加工を必要とする場面で優れた性能を発揮します。

工具鋼やタングステンのような高硬度金属でも、放電加工ならば精密に削ることができ、複雑な形状や細かなパーツの加工にも対応可能です。非接触での加工が行われるため、硬い材料を工具の摩耗を気にすることなく、繰り返し加工できる点も放電加工の大きな強みです。

一方、電解加工は、大量生産や表面仕上げが重視される場面でその力を発揮します。

例えば、同じ形状の部品を大量に生産する際、電解加工は非常に効率的です。また、電解加工は、表面の滑らかさを重視する部品の加工にも適しており、非常に均一で綺麗な表面仕上げが得られます。

工具の摩耗を抑えつつ、大量に加工することが可能なため、生産性が求められる製造現場では電解加工が選ばれることが多いです。

用途に応じて放電加工と電解加工を使い分けることで、加工の効率と精度を両立させることが可能です。

例えば、航空宇宙産業や医療機器の製造では、放電加工が主に用いられる一方で、自動車部品や家庭用電化製品の製造では電解加工が効果的に利用されることが多いです。

このように、それぞれの技術の特性を理解し、適切に使い分けることが最適な加工結果を得るための鍵となります。

放電加工とは?原理とメリットをまとめて理解しよう

放電加工は、電気エネルギーを利用して金属を加工する技術であり、特に精密さや高硬度材料の加工において優れた効果を発揮します。

その原理は、電極とワークピースの間で放電を発生させ、局所的に高温を生じさせることで金属を溶解・蒸発させるものです。この非接触で行われる加工プロセスにより、従来の切削加工では難しい複雑な形状や微細な加工を実現することができます。

また、放電加工のメリットは、工具摩耗が少なく、硬い材料にも対応できる点です。

工具鋼やタングステンのような硬度の高い材料でも、非常に高い精度で加工が可能であり、特に航空宇宙産業や医療機器の製造で広く利用されています。

さらに、ワークピースに物理的な力が加わらないため、素材に対してストレスを与えず、非常に精密な加工が実現します。

一方で、電解加工は、大量生産や表面仕上げが重視される分野で多く採用されています。

電極とワークピースが直接接触しないため、工具摩耗を抑えつつ、均一な表面仕上げが可能であり、特に自動車部品や家電製品の製造において効果的です。

放電加工と電解加工の違いを理解し、それぞれの特性に応じた使い分けを行うことで、より高品質で効率的な製品製造が可能となるでしょう。

このように、放電加工と電解加工は異なる特徴を持っており、どちらの技術も製造業において重要な役割を果たしています。

それぞれの加工法を適切に活用し、最適な結果を得るための選択を行うことが、製造現場での成功の鍵となります。